Статья

Статья

Найдено: 4 из 4

Статья

Статья  Статья

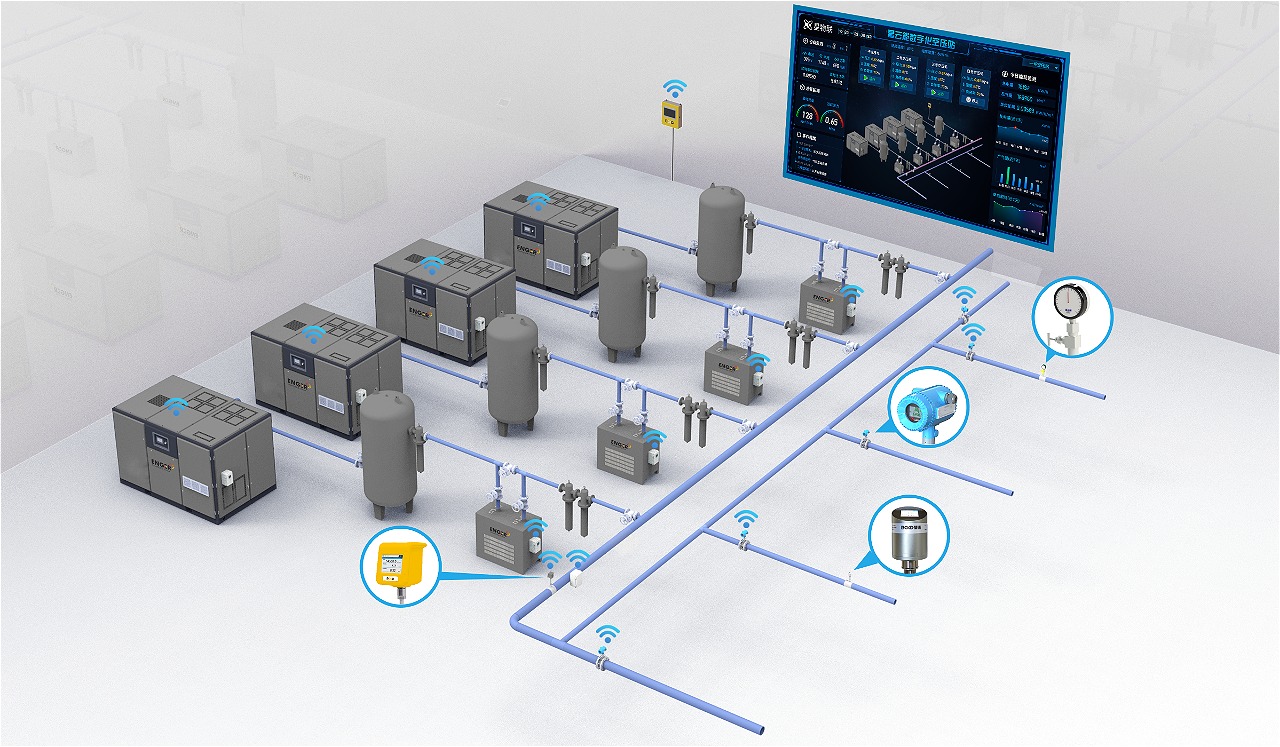

Статья Автоматизация системы подачи сжатого воздуха

Статья

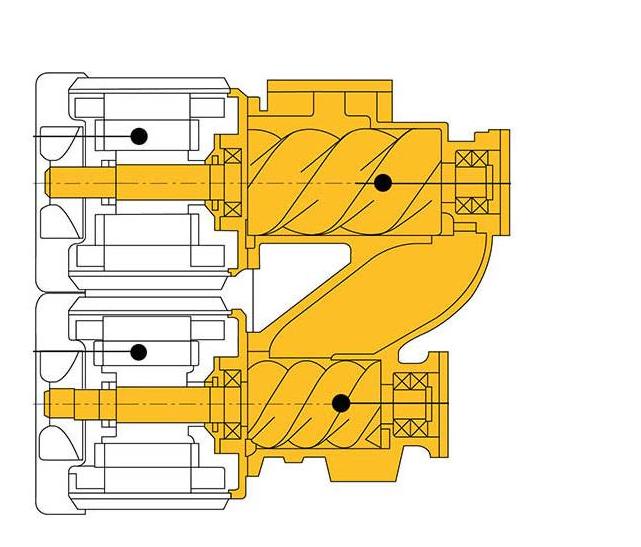

Статья Энергоэффективность компрессорного оборудования Enger

Статья

Статья Энергоэффективность компрессорного оборудования Enger

Ничего не найдено